Uma das boas notícias durante a crise provocada pela pandemia foi a criação de um ventilador pulmonar emergencial, aparelho essencial no tratamento de muitos doentes graves de Covid-19, por engenheiros da Universidade de São Paulo, no projeto Inspire. Os primeiros testes tiveram êxito e o ventilador pode entrar na linha de produção quando tiver aprovação a Anvisa.

Segundo reportagem da Folha, há empresas prontas para começar a fabricá-lo e a velocidade de produção vai ser determinada pelo fluxo de importação de alguns componentes. E é aí que a falta de investimento em design e tecnologia nacionais cobra seu preço.

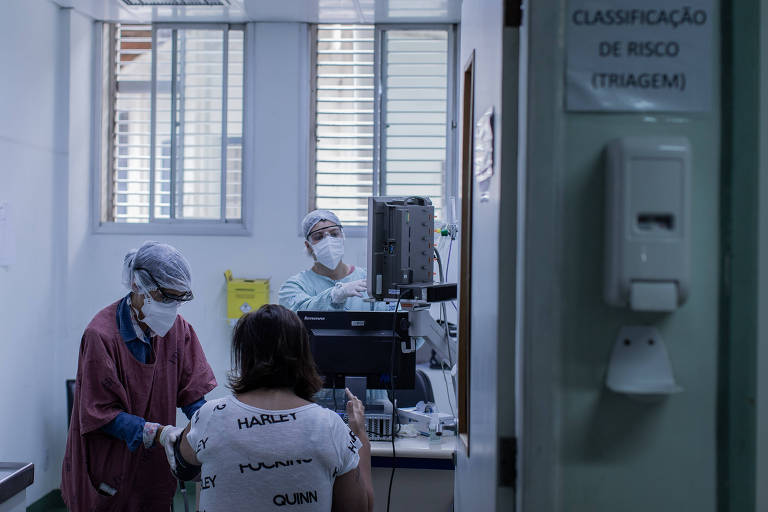

Qual é o estado da arte? No início de abril, o Ministério da Saúde afirmou que o país tinha 65.411 ventiladores mecânicos, sendo que 46.663 estariam no Sistema Único de Saúde (SUS).

Desse total, 3.639 encontravam-se em manutenção ou ainda nem haviam sido instalados. Em 2019, o Brasil importou 3.881 respiradores mecânicos. A produção nacional está nas mãos de quatro fábricas principais, de acordo com a Abimed. Mas nenhuma delas usa apenas componentes brasileiros.

Componentes essenciais para os modelos atuais são importados. Se a importação nos períodos normais tem seus trâmites subordinados à dinâmica de mercado pura e simples, atualmente a porca torceu o rabo.

Com a demanda mundial aumentada, a concorrência se acirrou. Os preços e condições de compra ficam mais selvagens, os voos internacionais são mais restritos (o que dificulta o transporte de insumos e de equipamentos), e as normas de exportação de cada governo mudam, para proteger os cidadãos. O movimento de proibir a exportação de equipamentos de saúde foi mundial, Brasil incluso.

Não existe hoje em dia um respirador de alta performance com tecnologia 100% brasileira.

Mas nem sempre foi assim. O Mini Ventilador 600, mais conhecido como Takaokinha ou Cebolinha, é um ventilador mecânico brasileiro criado pelo médico anestesiologista, torneiro mecânico e inventor Kentaro Takaoka, nos anos 1950, e que foi usado até o fim dos anos 1980. Portátil, mecânico, era acionado pelo próprio fluxo de oxigênio do paciente. Pesava 200 gramas.

Os estudos para a criação do equipamento começaram numa oficina-laboratório montada pelo médico no nono andar do Hospital da Clínicas de São Paulo, com subsídios do Instituto de Pesquisas Tecnológiocas, o IPT.

O Dr. Takaoka queria um instrumento eficiente, elaborado com peças pequenas e simples, e que coubesse "no bolso do paletó", segundo a sua biografia que está contada no site do Conselho Regional de Medicina de São Paulo.

Depois de desenvolver o ventilador, o médico que queria ser engenheiro fundou a K. Takaoka Indústria e Comércio Ltda para produzir e comercializar o equipamento, que foi patenteado em vários páises.

Agora, diante da escassez de ventiladores, o Takaokinha está sendo ressuscitado num projeto sensacional por um grupo de médicos, designers, engenheiros e advogados voluntários, de 12 estados brasileiros.

A partir de um chamado da Sociedade Brasileira de Anestesiologia, dois Takaokinhas antigos foram cedidos pela Universidade Federal de São Paulo (Unifesp) e dois vieram de museus particulares de médicos de Campinas e Rio de Janeiro para serem analisados.

Os equipamentos foram submetidos processos de engenharia reversa – a desmontagem para entender o funcionamento, o processo de montagem e separar os componentes – e agora servem de modelo para o respirador Breath4Life, da aceleradora de startups do Hospital Albert Einstein, de São Paulo.

Além de pequeno, mecânico e portátil como o original, o novo Takaokinha poderá ser impresso remotamente e por isso pode chegar a qualquer lugar. O tempo para que esteja disponível é o tempo de impressão das peças em impressoras 3D, somado ao da montagem. Depois disso, basta a conexão a uma fonte de oxigênio.

Segundo o site da iniciativa, a equipe decidiu produzir o equipamento por ser um projeto brasileiro, extremamente portátil e que não necessita de energia elétrica.

No projeto do novo ventilador houve especial atenção para garantir a eficiência na vedação de peças impressas em 3D e foram adicionados sistemas de filtros e válvulas de segurança para proteção dos pacientes.

O ventilador não servirá para os casos mais graves, mas poderá ser usado em hospitais e clínicas que não possuam respiradores mais sofisticados à disposição, em ambulatórios itinerantes, salas de exames de hospitais e em ambulâncias.

A expectativa dos organizadores do projeto é que a partir de 27 de abril os arquivos para impressão devem estar disponíveis no site do Breath4life.

Comentários

Os comentários não representam a opinião do jornal; a responsabilidade é do autor da mensagem.