A cada ano, empresas ligadas à Indústria 4.0 —de fabricantes de impressoras 3D e drones à de maquinário pesado de linha de produção— apresentam suas apostas tecnológicas. Às vezes, apenas requentam ou aperfeiçoam conceitos antigos.

Apesar de lançamentos com realidade aumentada e virtual, o denominador comum da inovação fabril é o controle em um tablet ou celular. A indústria vende a opção como flexibilidade aos gestores, que podem fazer a manutenção de sistemas de qualquer local.

Grande parte das soluções tecnológicas em desenvolvimento atualmente está convergindo para o chamado “digital twins” (gêmeos digitais, na tradução).

Nesse conceito, dados do mundo físico são analisados em simulações na tela de dispositivos móveis. Um gerente pode, por exemplo, ver no celular uma réplica em tempo real da sua montadora, podendo detectar se uma peça está mal colocada ou uma máquina parou de funcionar.

Essa ideia tem sido reconhecida como elemento-chave na Indústria 4.0. Estudo da IDC afirma que 30% das 2.000 maiores empresas do mundo terão essa tecnologia até 2020.

Outra tendência já consolidada é a substituição de sistemas mecânicos por magnéticos nas linhas de produção. Nas indústrias farmacêutica e alimentícia, os repositórios que andam em sequência para receber embalagens não são mais puxados por correntes.

Com sensores 3D que verificam a qualidade de cada produto e repassam a informação ao tablet, cada caixa de remédio, por exemplo, ganha velocidade própria, o que gera mais eficiência, já que os objetos não criam fila por estarem amarrados fisicamente.

Já os alto-falantes inteligentes, como da Amazon e do Google, também devem ganhar pares industriais. O setor de automação testa assistentes de fábrica, só que três vezes maiores do que um doméstico. O “Uncle Rocky” (Tio Rocky, na tradução do inglês) é como a Alexa para a manufatura.

Operando com o sistema de inteligência artificial da Microsoft, a máquina responde ao controlador da planta caso um item esteja estragado ou fora do padrão.

Apesar das novidades de hardware e software, são muitos os desafios para adotar esses sistemas, em especial nos mercados emergentes.

Especialistas apontam para o alto investimento em conectividade necessário para manter a automação e robotização com qualidade e segurança mínimas.

“Muitas empresas fazem projetos-piloto para realidade aumentada, que é a cereja do bolo, mas não têm sequer a fundação pronta”, diz Rodrigo Marangon, diretor da Rockwell Automation no Brasil.

A empresa é um dos maiores promovedores de automação para a indústria leve e pesada e promove uma feira que é referência no setor. A edição mais recente ocorreu em novembro, em Chicago (EUA), e apresentou muitas das novidades que estão em desenvolvimento nessa área.

Segundo Maragon, 3% das empresas brasileiras estão em estágio avançado na Indústria 4.0. As companhias globais, em especial montadoras, são as mais adiantadas.

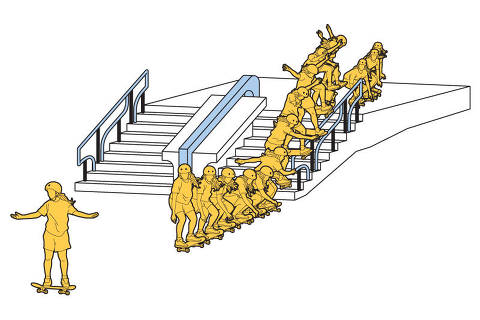

Para o economista Sergio Firpo, professor do Insper, embora haja a viabilidade real da automatização de trabalhos repetitivos não cognitivos (como os de linhas de montagem) e, mais recentemente, de não repetitivos e não cognitivos (como dirigir um carro ou pilotar ou avião), a evolução será provavelmente lenta e deverá atingir os países de maneira distinta.

No caso brasileiro, o fato de a economia ser fechada, em boa medida para proteger a indústria nacional, deve retardar a adoção de tecnologias do tipo.

“Há essa espécie de proteção que não permitiu que tivéssemos ganhos de produtividade nos últimos anos. Não apenas porque o investimento público e privado é baixo, mas porque a economia fechada não gera incentivos às empresas para inovação”, afirma.

Além de desafios de investimento, conectividade e segurança digital, a indústria reclama do déficit de profissionais de dados. Para alguns analistas, esses fatores até minimizam o temor de que máquinas logo substituirão o homem.

“Teremos cada vez mais robôs, mas eles não necessariamente vão tirar empregos, talvez apenas mudem a natureza do trabalho”, diz Mike Demaline, que lidera um programa que conecta estudantes da Georgia Tech a empresas de manufatura.

Segundo ele, é provável que aumente a demanda por profissionais mais jovens. “Mais pessoas estão se aposentando, então os jovens têm menos tempo para se desenvolver e criar maturidade nas empresas. O tempo foi comprimido e é necessário um novo tipo de preparação.”

Com o envelhecimento da população, ele destaca que o apelo por ganho de produtividade deve aumentar. De acordo com o banco UBS, o mercado global de automação (incluindo robótica, automação fabril, software industrial e novos setores) já movimenta quase US$ 180 bilhões.

A perspectiva é que chegue a US$ 238,2 bilhões em 2021, com destaque para o crescimento na China.

A repórter viajou a convite da Rockwell Automation

Comentários

Os comentários não representam a opinião do jornal; a responsabilidade é do autor da mensagem.